Plasmaschneiden

* Schnell. Sicher. Gebührenfrei.

Fachwisen zum Plasmaschneiden

Auf welchen Grundlagen beruht die Funktionsweise? Welche Vorteile ermöglicht das Plasmaschneiden? Hier finden Sie leicht verständliches Fachwissen in Wort und Bild mit praxisnahen Antworten auf Ihre Fragen. Erfahren Sie warum diese Technik zu einem wichtigen Schneidverfahren für metallische Werkstoffe in der heutigen Fertigungsindustrie geworden ist.

Thermische Schneidverfahren in der Übersicht

Beim Thermischen Trennen wird in der Metallbearbeitung zwischen Autogen, Plasma und Laser unterschieden. Das autogene Schneiden erfolgt mit einer chemischen Hitzereaktion zwischen Sauerstoff und Metall, welche den Stahl aufgrund der starken Hitzeeinwirkung schmelzen läßt. Der Plasmaschnitt dagegen trennt mit einem hocherhitzen und energiereichen Lichtbogen alle leitfähigen Metalle. Beim Laser schmilzt ein gebündelter Laserstrahl mit einer hohen Energiedichte punktgenau das Material und ein Gasstrahl entfernt das geschmolzene aus der Fuge.

Die Wahl des richtigen Verfahrens ist dabei vom zu schneidenden Material, Materialstärke und der gewünschten Schnittkantenqualität abhängig.

- Autogenes Brennschneiden

- Plasmaschneiden

- Laserschneiden

Was kennzeichnet das Plasmaschneiden?

Plasmaschneiden ist ein thermisches Schneidverfahren und entwickelte sich aus dem Plasmaschweißen zur Bearbeitung von Metallen, welche nicht zum Brennschneiden geeignet sind. Doch erobert der Plasmastrahl aufgrund eines optimalen Kosten-Nutzen-Verhältnis und einer stetigen Weiterentwicklung neue Anwendungsfelder und ist zu einer echten Alternative für die Herstellung anspruchsvoller Formschnitte oder der sicheren Durchführung von Schweißnahtvorbereitungen geworden. Die Funktion beruht auf einem Schmelzprozess und wird in die Verfahrensprinzipien “Direktes Plasmaschneiden” und “Indirektes Plasmaschneiden” untergliedert. Dabei bringt ein energiereicher Plasmastrahl direkt oder mit Abstand das Material zum Schmelzen und der Schneidprozess entlang der festgelegten Kontur beginnt.

Wie funktioniert Plasmaschneiden?

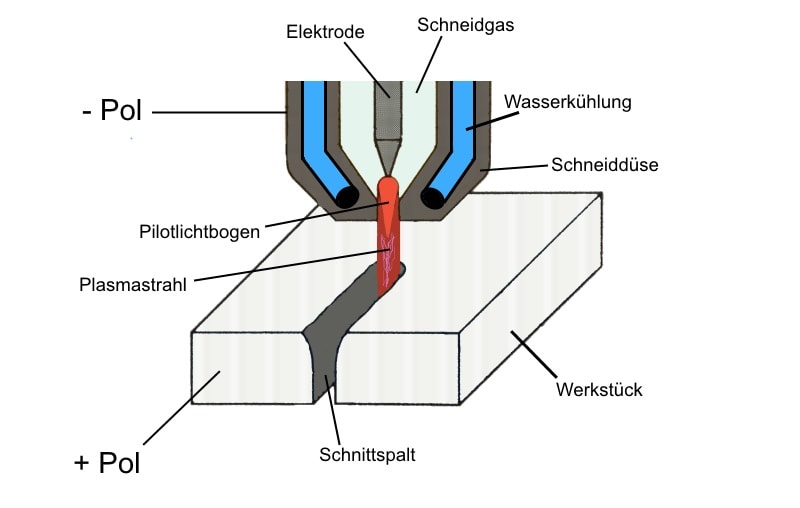

Beim Bearbeitungsprozess wird ein Pilotlichtbogen zwischen Elektrode und Schneiddüse gezündet und das zugeführte Schneidgas hindurchgeleitet, welches durch die hohen Temperaturen in einen plasmaförmigen Zustand gebracht wird. Der energiereiche Plasmastrahl wird mit einer hohen Geschwindigkeit auf die Schnittstelle geleitet und der Lichtbogen springt auf die Werkstückoberfläche über. Diese wird mit Temperaturen von 30.000 °C entlang der Schneidkontur zum Schmelzen gebracht und die nach oben hin breitere Schnittfuge wird mit der kinetischen Energie des Schneidgases sauber ausgeblasen.

Dabei ist zu beachten: Plasmaschneiden von elektrisch nicht leitenden Werkstoffen ist nur mit einer zusätzlichen Elektrode möglich, da zwischen Elektrode und Werkstück kein Lichtbogen gebildet werden kann.

Welche Verfahrenstechniken gibt es?

Plasmaschneiden ist ein Schmelzprozess, welcher in verschiedene Schneidverfahren untergliedert wird. Das Schnittprinzip basiert dabei bei allen Verfahrensvarianten auf der gleichen Funktionsweise und wird nur anhand der Schnittgeschwindigkeit, erreichbaren Materialstärke und erforderlichen Schnittqualität unterschieden. Dabei spricht man vom sogenannten „Direkten Plasmaschneiden“ und dem „Indirekten Plasmaschneiden“, welche handgeführt oder mit CNC-gesteuerten Maschinen ausgeführt und ebenfalls in verschiedene Verfahren unterteilt werden.

- Plasmaschneiden konventionell

- Plasmaschneiden mit Sekundärmedium

- Plasmaschneiden mit Wasserinjektion

- Schneiden mit erhöhter Einschnürwirkung

- Plasmaschneiden unter Wasser

- Fugen, Markieren und Körnen

Was ist beim Kauf einer Plasmaschneidanlage zu beachten?

Als Plasmastrahl bezeichnet man einen hocherhitzen Gasstrahl, welcher mit handgeführten Plasmaschneidern oder auf CNC-Plasmaschneidanlagen durch einen elektrisch geladenen Lichtbogen erzeugt wird. Diese Maschinen verfügen über eine kompakte Konstruktion mit einem stabilen Schneidtisch und einer leicht programmierbaren CNC-Steuerung. Im Gegensatz zu manuellen Plasmaschneidern wird bei CNC-gesteuerten Anlagen meist ein technisches Gas anstelle von Druckluft eingesetzt, da nur so toleranzgenaue Plasmaschnitte möglich sind. Ob von Hand oder automatisiert – Die Aufbauweise mit den Grundelementen „Steuerungssystem, Gasversorgung, Kühlsystem, Schneidbrenner mit einer Düse zur Fokussierung des Lichtbogens und Netzteil“ ist bei beiden Bearbeitungsprozessen die gleiche. Bitte beachten Sie: Plasmaschneidsysteme sind nur für Netzteile mit Gleichstrom ausgelegt, wobei die Elektrode als Pluspol und das Werkstück als Minuspol dient.

Was Sie beim Kauf einer Plasmaschneidanlage beachten sollten

- Was für Stückzahlen werden benötigt?

- Welche Werkstoffe sollen geschnitten werden?

- Welche Schneidgüten und Genauigkeiten sind gewünscht?

- Lässt sich die Anlage einfach programmieren und bedienen?

- Ist eine angemessene Schutzausrüstung vorhanden?

- Wird vom Hersteller ein Kunden-Service angeboten?

- Kann die Anlage einfach gewartet werden?

- Bietet die Maschine ein gutes Preis-Leistungs-Verhältnis?

Welche Vorteile bietet das Plasmaschneiden?

In der heutigen Fertigungsindustrie ist das Plasmaschneiden neben dem Autogen-, Laser- und Wasserstrahlschneiden zu einer wichtigen Basistechnologie für die Bearbeitung von Metallen geworden. Gerade beim Schneiden elektrisch leitfähiger Werkstoffe oder hochlegierten Stählen besticht der Plasmastrahl mit hohen Schnittgeschwindigkeiten und ist die optimale Fertigungslösung, da Materialstärken bis 160 mm sicher und wirtschaftlich zu schneiden sind. Geringste Anforderungen an die Materialbeschaffenheit und das Arbeitsumfeld machen das Plasmaschneiden zu einem flexiblen Fertigungsverfahren.

Doch steht der Plasmastrahl in keiner Konkurrenz zu anderen Verfahren, da die Wahl des richtigen Schneidverfahrens von der jeweiligen Schneidaufgabe abhängig ist.

- Ein hoher Automatisierungsgrad

- Die optimale Lösung zum Schneiden el. leitfähiger Werkstoffe

- Hohe Schnittgeschwindigkeiten und Schneidgüte

- Eine große Flexibilität und Anwendungsspektrum

- Sicheres Schneiden von Materialstärken bis 160 mm

- Geringste Ansprüche an die Oberflächenbeschaffenheit

- Das wirtschaftlichste Verfahren für Metalle mit 30/40 mm Stärke

- Minimaler Wärmeverzug beim Schneiden unter Wasser

Wo findet Plasmaschneiden Anwendung?

Plasmaschneiden ist in vielen Bereichen aus wirtschaftlichen Gründen zu einem wichtigen Fertigungsverfahren geworden, welche im Gegensatz zu Brennteilen gerade beim Schneiden hochlegierter Metalle zum Tragen kommen. Dabei findet der Plasmastrahl meist als Lohnfertigung vielfältige Anwendungen, da Plasmazuschnitte aus allen leitbaren Metallen gefertigt werden können. Typische Beispiele sind Schneidaufgaben im Fahrzeugbau, Maschinenbau, Behälterbau oder zur Schweißnahtvorbereitung.

In der Metallbearbeitung ist der Plasmastrahl die optimale Fertigungslösung zum Trennen aller elektrisch leitenden Metalle im mittleren Dickenbereich.

- Sicheres Schneiden einfacher und schwieriger Konturen

- Fasenschneiden für die Schweißnahtvorbereitung

- Präzisionsschneiden von kleinsten Lochdurchmessern

Weitere oft gestellte Fragen zum Thema „Plasmaschneiden“

Was bedeutet Plasmaschneiden?

Plasmaschneiden ist ein thermisches Trennverfahren für hochlegierte Metalle, bei dem das Material punktgenau mit einem heißen Lichtbogen geschmolzen wird.

Beim Plasmaschneiden wird ein Schneidtrahl in Form eines Lichtbogen mit einer Arbeitstemperatur von bis zu 30.000 °C erzeugt.

Mit einem elektrisch geladenen Lichtbogen wird ein Plasmastrahl mit einer Arbeitstemperatur von ca. 30.000 erzeugt, welcher das Material entlang der vorgegebenen Kontur formgenau zum schmelzen bringt.

Beim Plasmaschneiden wird im Gegensatz zum Brennschneiden eine wesentlich höhere Schmelztemperatur erreicht, weshalb auch hochlegierte Metalle mit schnellen Schnittgeschwindigkeiten getrennt werden können.

Zum Schutz der Umwelt sollten wie bei allen thermischen Trennverfahren auch beim Plasmaschneiden bestimmte Maßnahmen eingehalten werden, da giftige Schneidgase oder heiße Materialspritzer für den Maschinenbediener gefährlich sind.